Физические свойства и преимущества

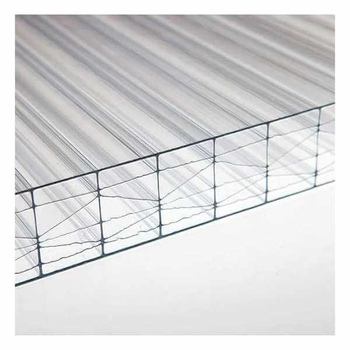

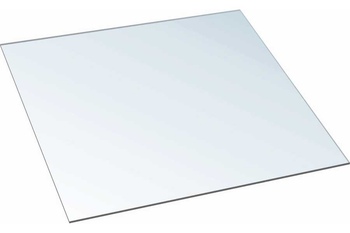

Поликарбонат обладает отличной прочностью на разрыв, что делает его пригодным для использования в тех областях, где требуется высокая ударопрочность или прочность, например, в пуленепробиваемом стекле или защитных шлемах. Он также обладает отличными оптическими свойствами, что делает его идеальным для использования в оптических линзах или линзах для очков. Поликарбонат также обладает хорошими электроизоляционными свойствами, что делает его пригодным для использования в электрических компонентах, таких как переключатели или печатные платы. Наконец, поликарбонат обладает высокой теплостойкостью, что позволяет использовать его в приложениях, где присутствуют экстремальные температуры, например, в самолетах или спутниках.

Применение

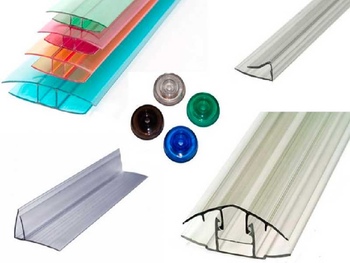

Поликарбонат используется в различных отраслях промышленности, включая автомобильную, аэрокосмическую, электронную, производство строительных материалов, медицинских приборов и потребительских товаров. Его физические свойства делают его идеальным материалом для многих различных типов продукции, начиная от автомобильных ветровых стекол и заканчивая медицинскими имплантатами, корпусами компьютеров и т. д.

Поликарбонат часто встречается в различных повседневных товарах, таких как упаковка для пищевых продуктов, например, бутылки для воды или контейнеры для посуды; оправы для очков; защитные средства, например, шлемы; электронные товары, такие как корпуса для ноутбуков; игрушки; кухонная утварь; садовая мебель; теплицы; двери для душа и т. д… Прочность в сочетании с гибкостью дизайна делают поликарбонат привлекательным вариантом при разработке новых продуктов, которые должны быть устойчивы к износу и истиранию, но при этом оставаться эстетически привлекательными при использовании дома или на улице.